Termokeemiline muundamine on üks kütuste tootmise viise, mille käigus tahked kütused (ka biokütused muudetakse teisesteks tahketeks, vedelateks ja gaasilisteks energiakandjateks, kasutades seejuures esmalt soojust. 1

Tehnoloogia

Keemiatehnoloogias on termokeemiline muundamine (termochemical conversion) mingi toorme kõrgtemperatuurne töötlemine, mille käigus tahked või vedelad ained (kütused) muundatakse väärtuslikeks tahketeks, vedelateks või gaasilisteks produktideks. Termokeemiline muundamine tähendab aine molekuli lagunemist kõrge temperatuuri toimel (keemiliste sidemete katkemine, termolüüs), millele võib järgneda esmaste laguproduktide edasine lagunemine (nt. õliaurude lagunemine gaasiks ja koksiks) või modifitseerumine keskkonda viidud ainete (õhu hapnik, veeaur) osalusel. Termokeemiline muundamine tähendab valdavalt orgaaniliste kõrgmolekulaarsete ainete (looduslikud tahked kütused, nafta, energiataimed, mitmesugused orgaanilised jäätmed jm) lagundamist tahke-, vedel- ja gaaskütusteks. 2

Tehnoloogias kasutatavad termokeemilised muundamisprotsessid on toodud järgnevalt 3:

- 1) ''' gaasistamine;

- 2) pürolüüs;

- 3) ''' söestamine;

- 4) röstimine - söestamise erijuhtum.

Gaasistamine

Teadaolevalt on gaasistamisprotsessi põhilised etapid tuntud juba 18. sajandi lõpust. 19. sajandi alguses jõuti esimeste kaubanduslike rakendusteni. Tehnoloogia on vahelduva eduga huviorbiiti sattunud, olles paljuski aja jooksul sõltunud fossiilseid kütuseid puudutava kättesaadavusega. Energiavajaduse pidev kasv on taaskord tehnoloogia aktuaalseks muutnud. 4

Tahkete kütuste, sh ka biomassi gaasistamise eesmärgiks on tavaliselt raskestikasutatavate kütuste muundamine lihtsamini ja laiemalt kasutatavateks gaaskütusteks, mille rakendamisel on märksa avaramad võimalused. Gaasistamist võib käsitleda ka kui astmelist põletamist, sest mis tahes lendosisterikka kütuse põletamisel eraldub esmalt lendaine ning selle põlemisel vabaneb põhiline osa kütuse energiast. 5

Gaasistatud biokütust kasutatakse enamjuhtudel põletusseadmetes ja peamine erinevus otsepõletamisest on asjaolu, et gaaskütus põletatakse sageli sisepõlemismootorites või muudes seadmetes, kus tahkeid kütuseid ei saa põletada. Näiteks antud tehnoloogia arenedes 19. sajandi lõpus hakati energiatootmiseks kasutama ka generaatorgaasil töötavaid sisepõlemismootoreid. 6

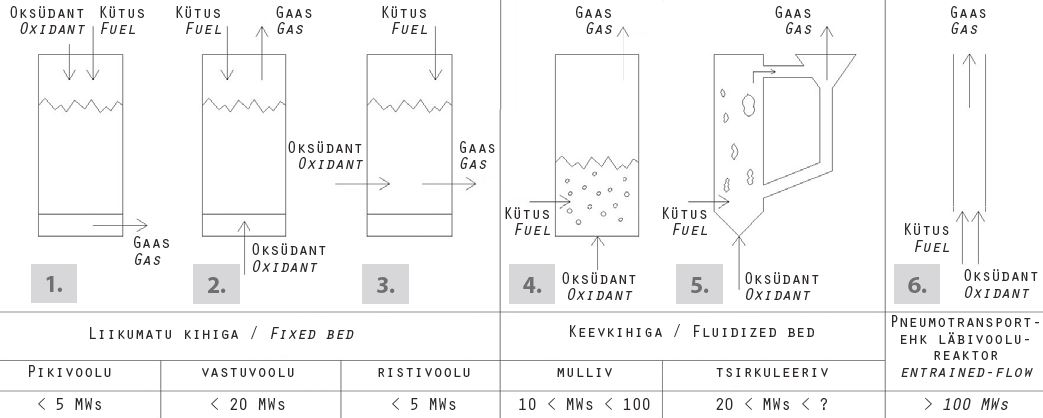

Gaasistamise etapid

Kütuse gaasistamise protsess koosneb tinglikult järgmistest etappidest 7:

- a) kütuse kuivamine;

- b) kütuse pürolüüs (tahke kütuse muundamine gaasiks, kondenseeritavateks aurudeks ja tõrvaks ning vaikudeks);

- c) järgnev aurude termiline krakkimine veeauru või süsinikdioksiidi toimel gaasiks ja tõrvaks ning vaikudeks;

- d) tõrva ning vaikude gaasistamine veeauru või süsinikdioksiidi toimel;

- e) põletatava gaasi, aurude ja tõrva ning vaikude osaline oksüdeerumine.

Pürolüüsietapp on kergelt endotermiline ja temperatuuridel üle 500 °C saadakse 75–90 massiprotsenti lendainetest. Saadava gaasi saagised, kondenseerimisvõimelise auru (sh tõrvad ja vaigud) ja järelejääva tahke jäägi kogused sõltuvad peamiselt kuumutamise määrast ja lõpptemperatuurist. 8

Protsessi kõrge temperatuur on sõltuvalt reaktori tüübist saavutatav mitmeti:

- a) osa toodetud gaasist suunatakse tagasi reaktorisse ja põletatakse koos ligilähedaselt stöhhiomeetrilise koguse hapnikuga;

- b) pürolüüsil jäägina saadud tõrvad ning vaigud põletatakse kohapeal või eraldi;

- c) lähtematerjal osaliselt põletatakse.9

Gaasistusreaktorist lõpp-produktina saadav gaas sisaldab soovitavate komponentidena süsinikmonooksiidi, vesinikku ja metaani, lisaks veel veeauru, süsinikdioksiidi ja lämmastikku (juhul kui reaktorisse on lisatud õhku ja mitte puhast hapnikku). 10

Gaasistamisprotsessi mõjutavad tegurid

Kuna erinevate keemiliste, füüsikaliste ja morfoloogiliste omadustega kütused vajavad eri gaasistamismeetodit, on välja töötatud mitmeid gaasistusseadmete tüüpe. Igal gaasistusseadmel on oma tehnilised ja majanduslikud eelised ja puudused. „Universaalset“ gaasistit, milles oleks võimalik kasutada kõiki või enamikku gaasistatavaid aineid ( kütuseid), hetkel ei eksisteeri. Gaasisti normaalse toimimise ja efektiivsuse tagamiseks peavad olema kütusel teatud omadused. Gaasistamisprotsessi mõjutavad eelkõige kasutatava kütuse 11:

- a) niiskus – suur niiskusesisaldus põhjustab toodetava generaatorgaasi madalat kütteväärtust ja probleeme tõrvasisaldusega,

- b) kütteväärtus – mõjutab gaasistamissüsteemi üldist efektiivsust,

- c) tuhasus ja tuha keemiline koostis – võib põhjustada reaktori šlakkumist,

- d) lendainesisaldus – suur lendainesisaldus halvendab generaatorgaasi kvaliteeti ja tekib vajadus generaatorgaasi puhastamiseks enne mootorites kasutamist,

- e) põlevainete elementkoostis ja muud olulisemad komponendid (nt N, S, Cl, leelismetallid, raskmetallid) mõjutavad gaasistamisreaktsiooni kulgemist,

- f) morfoloogia ja mahukaal – võib tekkida probleeme kütuse etteandmisel (ummistused), see võib mõjutada gaasistamisreaktsiooni kulgemist ja toodetava generaatorgaasi kvaliteeti ning energeetilisi omadusi.

Gaasistusseade

Gaasistusseadme põhilised komponendid on 12:

- a) ventilaator (blower) gaasivoolu tekitamiseks

- b) elektrisüütaja (igniter)

- c) kütusemahuti (fuel bin)

- d) kolle (furnace) koos restiga või restita

- e) generaatorgaasi puhastus- ja jahutussüsteem (gas cleaning system)

- f) tuha ja kondensaadi kogumise konteiner/mahuti (ash and condensate bin/tank)

- g) torustike süsteem (piping).

Gaasisti parema töökindluse tagamiseks on oluline kasutada parima kvaliteediga materjale, mille valikul tuleb kindlasti arvestada temperatuuri ja rõhu muutumisega, pingete ning deformatsiooniga. Olulist rolli mängib ka seadme korrapärane hooldamine. 13

Gaasistite tüübid

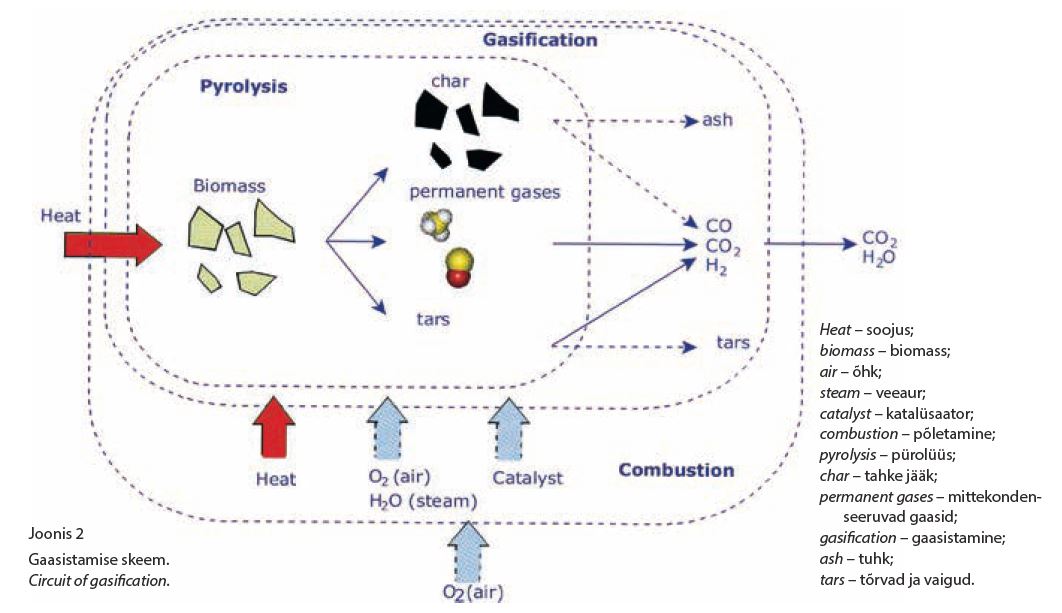

Tänapäeval kasutatakse mitmesuguseid gaasistamissüsteeme, seda sõltuvalt gaasistatava kütuse omapärast ja vajalikust soojusvõimsusest. Gaasistussüsteem koosneb peamiselt reaktorist või konteinerist, kuhu juhitakse kütus ( biomass) ja piiratud koguses õhku. Tuntumad reaktorite tüübid on kujutatud joonisel 1 14:

- 1) liikumatu kihiga (fixed-bed) reaktorid:

-

- vastuvoolu;

- pärivoolu;

- ristivoolu;

- 2) keevkihtreaktorid (fluidized-bed):

-

- mulliv;

- tsirkuleeriv;

- 3) pneumotransport- ehk läbivoolureaktor (entrained-flow).

-

Joonis 1. Gaasistite tüübid 29

Pürolüüs

Pürolüüsi lihtsaim definitsioon on aine muundamine kõrgel temperatuuril ilma hapniku juurdepääsuta lihtsamate ühenditeni. Orgaaniliste ühendite pürolüüsi peamised reaktsioonid on molekulide süsinikuskeleti lõhustumine, funktsionaalrühmade täielik või gaasiline eraldumine (kaasneb ammoniaagi, süsinikmonoksiidi jm lihtsamate ühendite moodustumine), polümersatsioon või kondensatsioon jm. Pürolüüsiks nimetatakse tihti ka mitmeid teisi keemiatööstuses kasutatavaid kõrgtemperatuurseid protsesse, näiteks krakkimine ja utmine. 15,16

Pürolüüsi kui tehnoloogiat, võttes arvesse erinevaid samal tehnoloogial baseeruvaid protsesse, rakendatakse nafta, maagaasi, kivisöe, põlevkivi ja puidu töötlemisel. 17

Pürolüüs toimub tüüpiliselt temperatuuridel üle 430 °C. Puidu pürolüüs algab temperatuurivahemikus 200...300 °C. Üldiselt on orgaanilise aine pürolüüsi saaduseks gaas, vedelproduktid ja tahke jääk, mis koosneb valdavalt süsinikust (jäägi 100%-lisel koosnemisel süsinikust nimetatakse protsesse karboniseerimiseks). Protsessi kõrgem efektiivsus saadakse nn. kiirpürolüüsil ehk välk- pürolüüsil, mille käigus tooraine kuumutatakse kiiresti vahemikus 350...500 °C vähem kui 2 sekundit. 18

Pürolüüsi produktid

Pürolüüsi tulemuseks võimalikud produktid on toodud järgneva loeteluna 19:

- vaigud, õlid (bio-õli);

- koks (kõrgel temperatuuril üle 1000 °C;

- puusüsi, ehk grillsüsi (mitmesugustel temperatuuridel);

- biosüsi (torrefitseerimise ehk röstimise tulemus, orgaanilise materjali mitte lõpliku pürolüüsi jääkprodukt, 200...300 °C);

- süsinikkiud läbimõõduga 0,005...0,010 mm ja koosneb peaasjalikult süsiniku aatomitest;

- vedelad ja gaasilised biokütused - saadakse pürolüüsiproduktide töötlemisel ( biodiislikütus, süngaas).

Krakkimine

Krakkimine, nagu mainitud, on pürolüüsi üks erijuhtudest. Krakkimise näol on tegu nafta ja naftafraktsioonide töötlemisega, mida tehakse kergete fraktsioonide (peamiselt bensiini) saagise suurendamiseks või kvaliteedi parandamise eesmärgil. 20

Kaasajal on esitletud tehnoloogia näol naftatöötlemisel kasutuses järgmised krakkimise meetodid 21:

- a) termiline krakkimine - kasutatakse masuudi ja teiste raskete destilleerimisfraktsioonide töötlemiseks temperatuuril kuni 490 °C ja rõhul 2 MPa. Veelgi raskemaid destillatsiooniprodukte (gaasiõlid, petrooleum, ligroiin) krakitakse temperatuuril üle 500 °C ja rõhul 5...7 MPa;

- b) ' katalüütiline krakkimine' - peamiselt kerged destillatsiooniproduktid (gaasiõli), seejuures temperatuuriks 510 °C, rõhk 0,3 MPa.

- c) ' vesinikkrakkimine' - sarnane katalüütilisele krakkimisele, selles vallas, et kasutatakse katalüsaatorit, aga katalüsaatorasub vesinikkeskkonnas. Vesinikkrakkimine võimaldab lõhustada süsivesinikke, mis on katalüütilise krakkimise suhtes püsivad. On üldiselt enamkasutatav diislikütuse tootmisel kui bensiini tootmisel.

Utmine

Utmine, teisisõnu ka kuivdestillatsioon ja poolkoksistamine on lenduvaid komponente sisaldavate tahkekütuste (turvas, pruunsüsi, kivisüsi, põlevkivi, puit) termiline lagundamine õhu juurdepääsuta temperatuuril 500...550°C. Protsessi eesmärk on suurte orgaaniliste molekulide lagundamine väiksemateks. Tekkivad lenduvad ained muutuvad pürolüüsireaktsioonide tagajärjel vähe (tegu on madalatemperatuurilise pürolüüsiga). põlevkivi utmisprotsessi eesmärgiks on eelkõige kerogeeni termiline lagundamine ja õli saamine, kaasnevad uttegaas ja tahke jäägina poolkoks. 22

Pürolüüsimeetodid on vanimad ja enim levinud ning nende hulka kuulub ka Eestis kasutatav utmine. Utmisprotsessi etappideks on põlevkivi kuivatamine, kuumenemine, termiline lagunemine - pürolüüs võrdlemisi madalal temperatuuril, õlide aurustumine ja karbonaatide lagunemine). Tegemist on põlevkiviõli tootmistehnoloogiaga. Peale pürolüüsi kasutatakse veel ka termilist lahustamist ja hüdrogeenimist. Erinevad meetodid annavad erineva koostise ja omadustega põlevkiviõli. 23

Söestamine

Söestamine on samuti termokeemiline protsess, mille käigus tahke aine muundatakse kõrgel temperatuuril ilma õhu juurdepääsuta. Söestamisel on eesmärgiks saada maksimaalse söesisaldusega tahket produkti, ehk teisisõnu näiteks puusütt (grillsüsi, biosüsi). Söestamine on gaasistamisele ning pürolüüsile küllaltki analoogne, vaid eesmärk on söestamisel erinev - saada maksimaalselt söestunud fraktsiooni. 24,25

Röstimine

Röstimine ehk teisisõnu torrefitseerimine on orgaanilise aine, näiteks puidu kuumtöötlemine (ka mahe pürolüüs), kus temperatuur jääb vahemikku 200...320 °C. Selle käigus eralduvad osaliselt lendained ja materjal pruunistub. Selle energiatihedus kasvab seejuures oluliselt - viis kuni kuus korda. 26

Tegemist on söestamise erijuhtum, kus aine söestatakse osaliselt. Eesmärgiks on suurendada saadava produkti energiatihedust, võrreldes lähteainega. 27

Tegemist on võrdlemisi vana tehnoloogiaga, mis on muutumas aktuaalsemaks. Juhtivad riigid, kes torrefitseerimisega tegelevad on Ameerika Ühendriigid ja Holland. Kuna röstitud või ka torrefitseeritud biomassi omadused sarnanevad kivisöele, siis võib kütust kasutada põletamiseks ka katlamajades ja kodumajapidamistes. Torrefitseeritud biomass leiab kasutust 28:

- koos kivisöega põletamisel elektrijaamades

- kütusena kaugküttekatlamajades;

- kütusena gaasistamisel

- potentsiaalse toorainena keemiatööstuses;

- ahjudes, kaminates, väikekateldes põletamiseks.

|

Joonis 2. Gaasistamise põhimõtteskeem 30 |

|

|

Täiendavat lugemist

|

Aasta |

Kategooria |

Pealkiri |

|---|---|---|

|

2013 |

Ettekanne |

|

|

2014 |

Lõputöö |

|

|

2013 |

Aruanne |

|

|

2013 |

Väljaanne |

|

|

2011 |

Aruanne |

|

|

2011 |

Aruanne |

Biokütuste termokeemiline töötlus. ORC põhinev soojuse ja elektri koostootmine |

|

2011 |

Ettekanne |

|

|

2014 |

Väljaanne |

|

|

2013 |

Ettekanne |

|

|

2012 |

Ettekanne |

|

|

2012 |

Ettekanne |

|

|

2013 |

Lõpparuanne |

|

|

2012 |

Aruanne |

Põlevkivi kasutamise riiklik arengukav 2016-2030. Andmete analüüs |

|

2014 |

Ettekanne |

|

|

2007 |

Ettekanne |

|

|

2007 |

Aruanne |

|

|

2014 |

Aastaraamat |

Viited

- Kask, Ü. Biokütuste termokeemiline töötlus. ORC põhinev soojuse ja elektri koostootmine.↩︎

- Technology On-Line. Termokeemiline muundamine.↩︎

- Kask, Ü., Vares, V. Eesti põlevloodusvarad ja -jäätmed. Termokeemiline muundamine.↩︎

- AF Consulting AS. Eesti Põlevkiviõli tootmise parim võimalik tehnika.↩︎

- Kask, Ü. Biomassi termokeemiline töötlemine - pürolüüs.↩︎

- Eesti Entsüklopeedia. Krakkimine. 13.11.2014↩︎

- Eesti Lennuakadeemia. Krakkimine. 13.11.2014↩︎

- Kask, Ü. Energeetika.↩︎

- Stalkov, V. Biokütuse torrefitseerimine.↩︎